VPG+ 200

VPG+ 400

VPG+ 800

VPG+1400 FPD VPG+1850 FPD

VPG 300 DI

专业掩膜制版系统

大型掩膜制版系统

先进激光直写圖型发生器

POWERFUL PRODUCTION TOOLS FOR STANDARD PHOTOMASKS AND MICROSTRUCTURES IN I-LINE RESISTS

适用 I-LINE 光刻胶的标准光掩模和微结构的强大生产工具

DESIGNED FOR PHOTOMASK PRODUCTION ON LARGE SUBSTRATES IN DISPLAY APPLICATIONS

专为显示屏应用领域中大型基板光掩模生产而设计

THE MASKLESS DIRECT IMAGER VPG 300 DI

FOR HIGH ACCURACY AND HIGH RESOLUTION MICROSTRUCTURES

快速展现高精度、高分辨率的微型结构

VPG+ 200、VPG+400、VPG+ 800体积图案生成器是功能强大且多用途的光刻系统,专为i-line光刻胶的多用途掩模制造而设计。这些系统擅长在从小型到大型各种尺寸的基板上创建高分辨率图案,最大可处理达800 x 800 mm²的基板。VPG+ 系列是先进行业广泛应用的理想选择,其设计旨在满足现代微纳加工不断发展的需求。

所有VPG+ 型号均配备分辨率达10 nm的干涉仪,可实现高质量快速曝光与极高精度对准。 Mura优化技术确保卓越的关键尺寸均匀性与分辨率,而封闭式环境室室符合先进光掩模制造最严苛的要求,全方位保障稳定的产品质量。

升级光掩模制造产能

-

先进封装:

在扇出型封装、中介层技术及其他尖端封装工艺的光掩模制造中,确保卓越精度与速度。VPG+系列可输出高分辨率图形,满足高性能光掩模的严苛要求。 -

电子制造:

体积图案生成器无缝集成到您的工作流程中,用于制造PCB、IC及其他电子元件所需的光掩模,实现高效协同生产。 -

微流控与MEMS:

让微流道芯片和MEMS的创新设计快速落地。VPG+统生成复杂精密图形的能力,使其成为这些快速发展领域光掩模制造的理想解决方案。 -

智能手机显示器:

以极致精度与速度生产最先进的智能手机光掩模。VPG+系统为高品质LCD、LED及OLED显示屏提供所需的分辨率与精确度保障。

卓越性能与高效能完美融合

-

高功率 DPSS 激光器:

确保精确图形生成,带来卓越掩模质量与增强器件性能。 -

高速曝光引擎:

大幅缩短写入时间,实现快速掩模制造与提升产能,轻松应对紧急需求。 -

自动校准系统:

保障超精密图形对准与定位,有效节约生产时间并最大限度降低误差。 -

闭环环境控制室:

维持最佳生产条件,确保每个制造周期的一致性质量,满足最严苛的制程标准。 -

宽幅面灵活性:

VPG+ 800专为中大型基板,VPG+ 200/400则精准适配中小型规格。 -

无缝集成能力:

全系列支持工业标准数据格式,确保与现有设计制造流程完美兼容。 -

结构紧凑设计:

在强大性能基础上,创新结构设计可适配空间受限的生产环境,以精巧形态释放极致效能。

投资微纳加工的未来

VPG+系列为您的微纳加工需求提供面向未来的解决方案。无论您专注于小型、中型还是大型光掩模制造,这些系统都能提供推动工艺进步所需的灵活性、精度与速度。

采用VPG+系统,您将实现:

- 提升掩模质量与分辨率,实现卓越的设备性能

- 提高产能效率,加速掩模制造,缩短产品上市周期

- 通过高效运营与可靠性能,显著降低生产成本

- 获得随着发展持续升级的掩模制造扩展能力

开启光掩模制造新纪元

立即联系我们,了解行业领先技术如何重新定义您的微纳加工流程。

突破性效能与卓越品质的完美融合 — VPG+ 1400 FPD与VPG+ 1850 FPD为全球光掩模制造商大规模生产的终极解决方案,专为显示屏行业量身定制。这是我们迄今最大规格的系列设备,支持最高G8.6规格的大尺寸光掩模高速图形生成,最大曝光面积达1400 x 1800 mm²,为立志引领平板显示屏行业发展的制造商提供最优选择。

VPG+ 1400 FPD与VPG+ 1850 FPD采用差分干涉仪系统,分辨率高达1.2 nm,可实现高精度对准的高速高质量曝光。Mura优化技术确保卓越的关键尺寸均匀性与分辨率,封闭式环境控制舱满足先进光掩模制造最严苛的标准要求,为显示屏面板行业提供终极量产解决方案。

提升平板显示屏制造新境界

-

完美品质:

VPG+ 1400 FPD与VPG+ 1850 FPD专为制造高分辨率光掩模(包括半色调掩模)而优化,适用于生产平板显示屏(FPD)关键组件:彩色滤光片(CF)、薄膜晶体管(TFT)阵列、氧化铟锡(ITO)电极、触控面板(TP)、精细金属掩模(FMM)、有源矩阵有机发光二极管(AMOLED),以及其他液晶显示屏(LCD)与有机发光二极管(OLED)相关功能层。 -

卓越生产效能:

VPG+ 1400/1850 FPD具备非凡的产能表现,确保快速完成掩模制造,满足大规模显示屏面板生产需求,助力优化整条产线效率。 -

极致精度与可靠性:

VPG+ 1400/1850 FPD提供大尺寸掩模精密图案生成所需的分辨率与精度,保障设计图案的完美转移。设备支持24/7稳定运行,确保交付周期准确可控。 -

先进计量技术:

集成计量套件与工具匹配功能,为大面积灰阶掩模生产提供精准的二次对准能力。

提高最大化性能

- 高速曝光引擎与高功率DPSS激光屏显著缩短写入时间,助您加速掩模生产,最大化产出效能。

- VPG+ 系统具备卓越的亚微米级分辨率与成像质量,确保设计图案精准转移至光掩模,实现完美显示效果。

- 自动校准工具通过保证超精密图形对准与定位,有效优化工作流程,既节省时间又最大限度降低误差。

- 大尺寸精密平台配备柔性真空布局,可支持最大1850mm基板,完美满足中大型显示屏光掩模的制程需求。

- 闭环环境控制舱全程维持最佳工艺条件,确保掩模质量持续稳定,批复一批保持高度一致性。

- VPG+ 1400/1850 FPD支持全工业标准数据格式,可与您现有设计制造流程实现无缝对接。

投资显示屏应用技术的未来

VPG+ 1400 FPD与VPG+ 1850 FPD是对您显示屏生产能力的战略性投资。通过引入这些系统,您将实现:

- 卓越掩模品质,成就无瑕显示屏应用性能

- 高效量产能力,满足大规模显示屏生产需求并提升盈利水平

- 极具经济效益的设备价格,显著降低生产成本

- 稳定可靠的设备运行与卓越性能表现

- 面向未来的技术架构,适配新一代显示屏技术的迭代需求

为您的显示屏制造提供高性价比的工具

立即联系我们,探索VPG+系统如何加速您的光掩模生产进程。

突破掩模版的限制、成本和延迟。VPG 300 DI 是一款高性能直写光刻系统,助您将创新周期从数周缩短至数小时。VPG 300 DI融合传统i-line步进式光刻机的精度优势和无掩模工作流程的强大优势,使研发周期能够以无与伦比的速度和灵活性,直接在最大 300 毫米的晶片直写,绘制高分辨率微结构图案。

步进式光刻的精度,直写技术的自由

VPG 300 DI完美弥合研发与生产的差距。它既具备基于掩模版的步进式光刻机所拥有的亚微米级分辨率和严格套刻精度,又彻底消除了掩模版采购带来的高昂成本与交期延误。这使它成为快速原型、工艺开发和需要频繁设计迭代需求的理想解决方案。

从 CAD 设计到曝光只需几分钟,而不是几周

VPG 300 DI让您实现设计构思的即时转化,将传统数周周期压缩至分钟级别。先进光学引擎支持每日测试新设计,彻底改变加快开发进度。

-

高速曝光:

定制的空间光调制器 (SLM) 和优化的数据路径,使您只需 9 分钟即可写入 100×100 mm²的区域。 -

无缝大面积加工:

支持无尺寸限制的大面积器件制备,彻底规避步进式光刻固有的拼接误差。 -

即时更改设计:

CAD 文件修改立即开始曝光。无需经历新掩模版订购、等待、检查和存储。

实现卓越的特征保真度

您的研究需要极致精度。VPG 300 DI基于成熟的VPG+平台打造,配备高稳定性Zerodur®载台,即使是要求最严苛的微结构也能提供出色质量。

-

高分辨率:

稳定制备500纳米以下的精细结构。 -

卓越的边缘质量:

边缘粗糙度< 40 nm (3σ)。 -

出色的CD均匀性:

嚴严格的工艺控制,CD 均匀度< 50 nm (3σ)。

智能工具赋能复杂器件制造

从多层MEMS到先进封装工艺,VPG 300 DI配备精密的系统解决方案,确保整个基板范围内的完美对准和聚焦。

-

自动多层对准:

实现正面对准精度达 100 nm。该系统还支持埋入结构优化设计,支持可见光(VIS)与红外(IR)双模式背面对准。 -

动态自动对焦:

可选择光学或气动自动对焦模式,动态补偿晶圆翘曲或形貌变化> 160 µm,确保全域对焦清晰。 -

综合计量:

实时测量位置、关键尺寸(CD)及边缘粗糙度,提供即时的工艺反馈。 -

环境稳定性:

带有软件补偿功能的集成流场控制箱和环境传感器,可确保长期稳定的写入结果。

准备好突破掩模版工艺瓶颈了吗?

VPG 300 DI将如何革新您的制造流程?请联系我们的技术专家,了解直写光刻技术如何加速您的研发突破。

PRODUCT HIGHLIGHTS

Maximum substrate size: 8” (VPG+ 200) and 16” (VPG+ 400) respectively Minimum feature size: Down to 0.75 μm Address grid: Down to 12.5 nm Maximum write speed (at structure size 4 um): 13500 mm²/min Exchangeable write modes Real-time autofocus system High power DPSS laser with 355 nm wavelength Camera system for metrology and alignment Closed-loop climate chamber Automatic substrate loading system Stage map correction Edge detector system Multiple data input formats (DXF, CIF, GDSII and Gerber)

Maximum substrate size: 800 x 800 mm² / 1100 x 1100 mm² / 1400 x 1400 mm² Minimum feature size: Down to 0.75 μm Maximum write speed (at 4 μm feature size): 16500 mm² / min Real-time autofocus system High power DPSS laser with 355 nm Camera system for metrology and alignment Closed-loop environmental chamber Automatic substrate loading system Stage map correction Mura correction Edge detector system Multiple data input formats (DXF, CIF, GDSII and Gerber files)

曝光速度

100×100 mm²区域写入仅需9分钟

曝光质量

边缘粗糙度<40nm,CD 均匀度 <50 nm,分辨率< 500 nm

对准精度

第二层正面对准精度达 100 nm,背面 VIS / IR ±1 µm

智能对准系统

全局/局部自动对准及畸变校正;VIS 背面对准;红外(IR)对准适用于埋入结构

自动对焦

可选光学/气动对焦模式,动态补偿能力 > 160 µm

集成计量功能

实时监测位置、CD及边缘粗糙度

写入的稳定性

集成环境计量、流场控制箱和软件修正功能,以补偿环境变化

AVAILABLE MODULES

Micro-optics MEMS Display Micro sensor

Micro-optics MEMS Display Micro sensor

Automatic handling options

Open frame handling with SEMI standard carriers and prealigning available for 100 to 200 mm or 200 / 300 mm standard wafers (others on request)

Two write modes to choose from

High NA for highest resolution or lower NA optimized for throughput or DOF critical applications

Alignment options

VIS and IR backside alignment

Service Contracts

Worldwide service level agreements for faster on-site support and access to spare parts

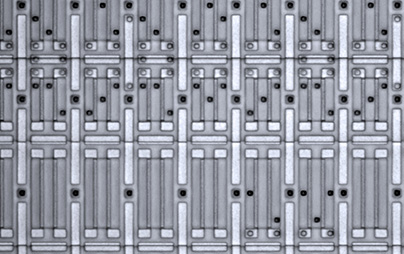

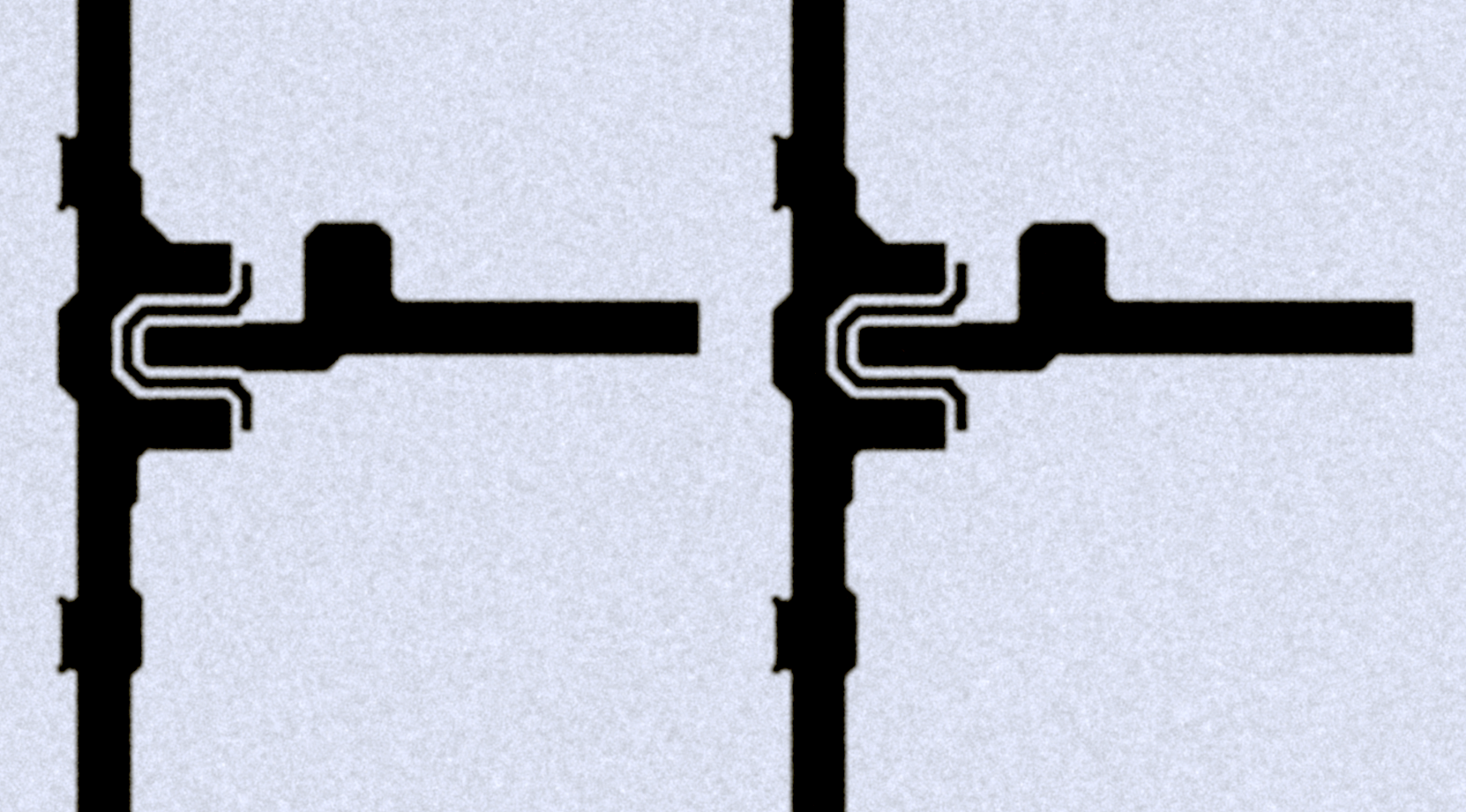

The IMS Gate Forest® technology is a “sea-of-gates” mixed-signal gate array integrating analog and digital functionality on a single chip. The microelectronic elements on the master can be individually configured by adding the respective contacts.In a Mix & Match-approach, stepper lithography patterned the CMOS masters, and personalized contacts and metallization layers were added using VPG+ 400 laser lithography.

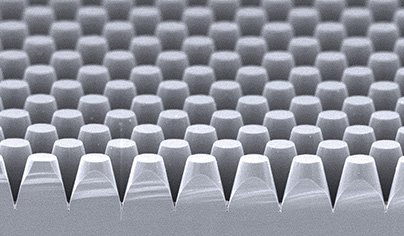

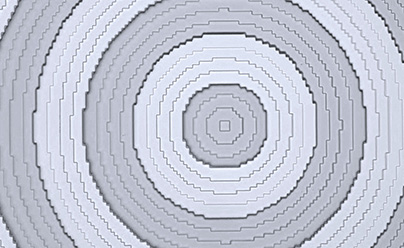

A full 150-mm-wafer filled with a hexagonal pillar array. In such 2D replication master, no visible stitching errors are allowed. The resulting circular structures have a diameter of around 1.7 μm at the top and around 3 μm at the pitch.(Courtesy of IMS Chips)

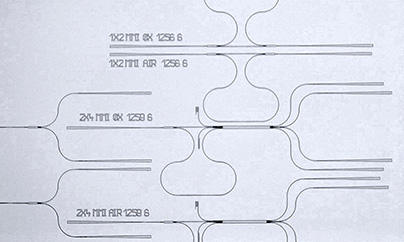

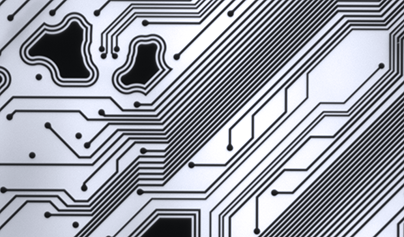

Waveguides for Photonics applications created using Mix-and-Match-approach with both e-beam and laser lithography.(Courtesy of IMS Chips)

The VPG+ series can be used for all display-related applications. In this field, the quality requirements on photomasks are exceptional. One key specification is the so-called Mura condition, describing 'unevenness' as a result of any disturbance in a regular periodic pattern. If the Mura condition fails to meet the requirements, the final display might have dark spots or patches. The V series of Maskless Lithography Systems offers a special Mura optimization function for good Mura condition, excellent CD uniformity, and resolution.

The VPG+ 200 and VPG+ 400 present the solution to fabricate high-quality photomasks required for advanced packaging applications. For some applications, e.g., Through-Silicon Via (TSV) for 3D-integrated circuits, direct write lithography is currently the only available advanced packaging solution. The VPG+ 200 and the VPG+ 400 maskless lithography systems offer high speed, automatic distortion compensation and excellent resolution in order to master these applications.

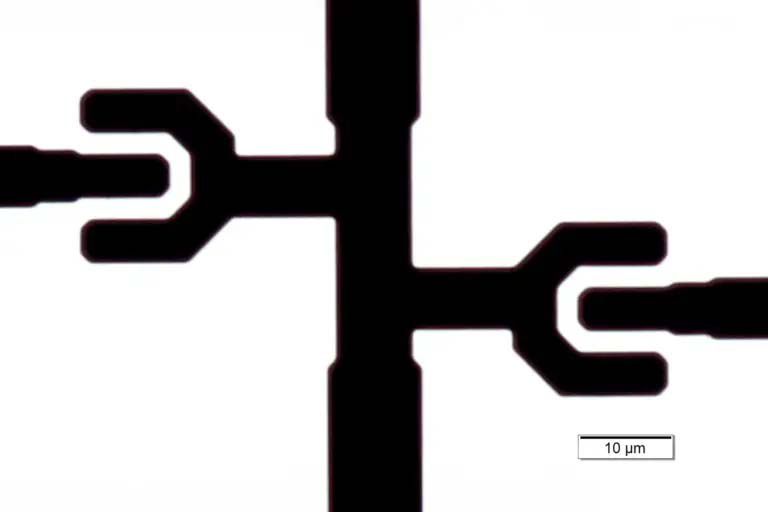

8-level quartz Diffractive Optical Element (DOE) exposed using VPG+ system. The pixels are about 2 μm in size, the array of devices covers an area of about 20 mm.(Courtesy of IMS Chips)

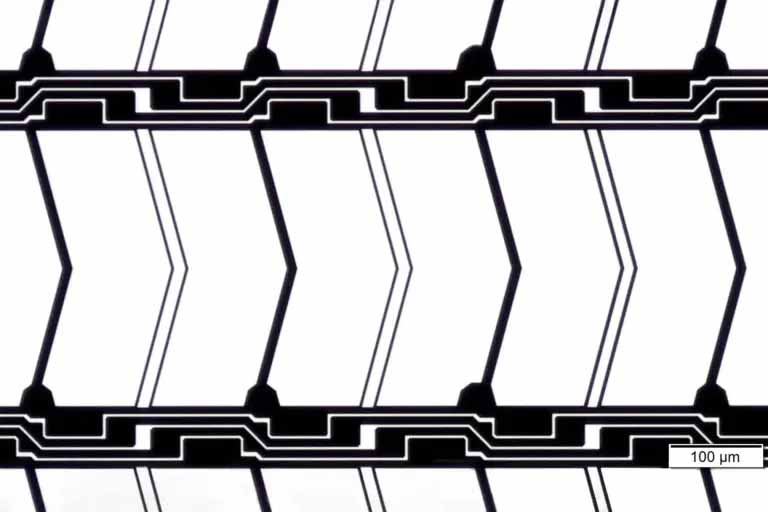

Display application pattern on chrome mask after etching and resist stripping.

Display application pattern on chrome mask after etching and resist stripping.

Reach Us

想要知道更多资讯吗? 没问题,快与我们联系!

© Stella International Corporation Limited